3D프린터 챔버

재료를 녹여 층층이 쌓는 방식인 FDM 방식의 재료 중 하나로 PLA 필라멘트가 있습니다. (옥수수, 사탕수수가 주 재료로 들어간다고 합니다.) PLA 인체에 크게 유해하지 않아 창문 열고 자연 환기만 시켜도 충분합니다. 반면 ABS라는 필라멘트 재질은 유해 물질이 나오기 때문에 반드시 별도의 환기 장치가 필요합니다.

저는 3D프린터를 쓰는 공간과 잠자는 공간을 같이 쓰고 있습니다. 자연 환기로 충분하다고는 하지만 아무래도 자는 공간이다 보니 찝찝함이 남아있습니다. 여름, 겨울에는 환기하기도 어렵습니다. 에어컨을 돌리면서 여름에 창문을 열 수도 없고 추운 겨울에 창문 열고 환기하면 제가 얼어 죽습니다.

이를 해결하기 위해 3D프린터를 케이스 안에 가두고 케이스 안 공기를 밖으로 배기시켜 강제 환기를 시켜주는 챔버(Chamber; 인클로저, Enclosure)를 만들어보겠습니다.

이케아 Lack

환기, 소음 등의 목적으로 3D프린터 챔버가 필요한 경우 이케아 Lack 보다는 기성품을 구매하는 것을 추천드립니다. 기성품이 더 저렴합니다.

국내, 해외 3D프린터 자료를 찾아보면 이케아 Lack을 개조해 챔버를 만드는 경우가 많습니다. 기성품을 사는 게 싸고 편리하긴 한데 이케아 Lack으로 만들면 예쁘거든요. 아래 전체 가격과 재료를 참고하시면 좋을 것 같습니다.

가격 및 재료

25년 7월 기준으로 작성된 가격입니다. 또한 이미 가지고 있어 재활용한 재료는 가격을 쓰지 않았습니다.

- IKEA Lack x2 (31,800원)

- 볼트/너트 세트 (9,900원)

- 아크릴 판 x3 + 포맥스 x1 (가공 포함, 51,600원)

- 환기용 자바라 파이프 (6,900원)

- 나무색 필라멘트 (13,000원)

- 창틀 막이

- 흰색 필라멘트

- 120mm 컴퓨터 쿨러

- SMPS (전원 장치)

모두 더하면 113,200원 + α 정도의 가격이 나옵니다.

IKEA Lack을 개조해 챔버로 만들기

이케아 Lack 2개가 필요합니다. 상판, 하판 그리고 다리 4개로 쓰입니다. 1개만으로 가능하긴 한데, 3D프린터 높이가 있을 경우 사용하기가 어렵습니다. 바닥 또는 천장이 없기 때문에 추가로 준비해 줘야 되는 불편함도 생기고요. 상판, 하판과 각 다리는 목공본드와 볼트로 고정을 하고 아크릴 판은 에폭시 접착제를 사용해 고정했습니다. 나무 합판이라서 비싼 드릴 필요 없이 토크 센 전동 드라이버로 쉽게 뚫립니다.

디자인 목적으로 겸사겸사 프린트 과정을 볼 수 있도록 투명 아크릴로 벽면을 만들었습니다. 포맥스(불투명 플라스틱)를 사용하면 가격을 아낄 수 있습니다. 저 같은 경우 뒷면만 포맥스를 사용했습니다.

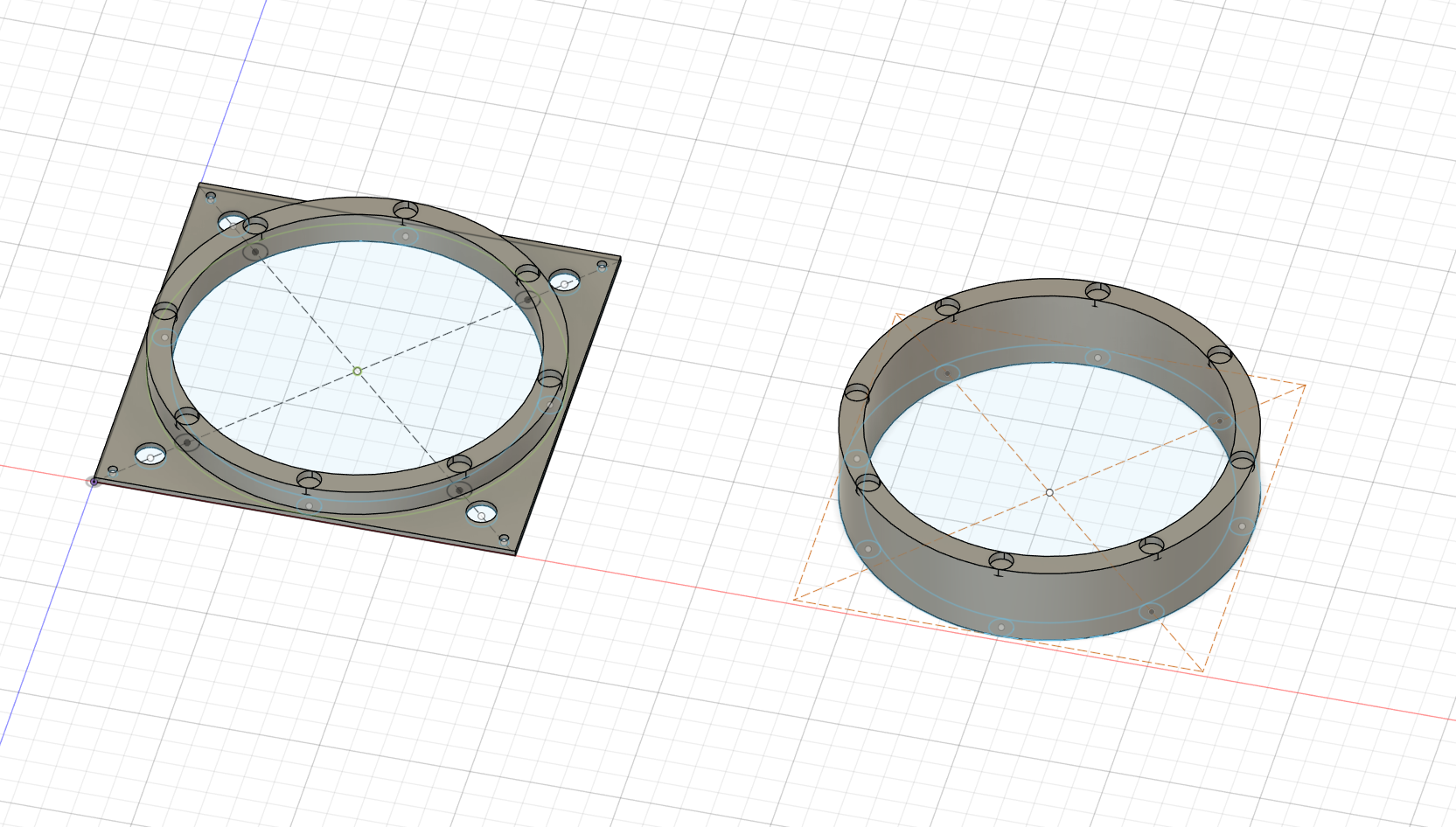

앞, 좌, 우 아크릴 3장과 뒷면 포맥스 1장이 필요합니다. 아크릴 한쪽면의 경우 환기 장치를 달아주기 위해 추가 가공이 필요한데, 추가 가공 도면을 위해 일러스트레이터를 사용해서 가공선을 그렸습니다. (사진은 가공선과 가이드선이 함께 있는 형태로 실제 아크릴 가공에 쓰기 전에 선 정리가 필요합니다.)

아크릴 판을 주문하면서 경첩을 함께 구매했습니다. 경첩과 아크릴 문 사이에 단차가 생기는데 간단하게 사각형 출력물을 만들어 단차를 맞춰주었습니다.

추가로 문 손잡이로 사용할 출력물을 뽑아주면 됩니다.

환기 장치 만들기

플라스틱을 녹이면서 유해가스가 발생합니다. PLA 재료 사용 시 포름알데히드가 발생하는데 창문 밖으로 강제 배기 하기 위해 팬을 사용해서 환기 장치를 만들었습니다. 챔버의 모든 틈새를 막고 음압 환경을 만들면 완벽한 배기 환경을 만들 수 있는데 포름알데히드는 단순 자연 환기로도 괜찮은 수준이라서 틈새를 완벽하게 막지는 않았습니다.

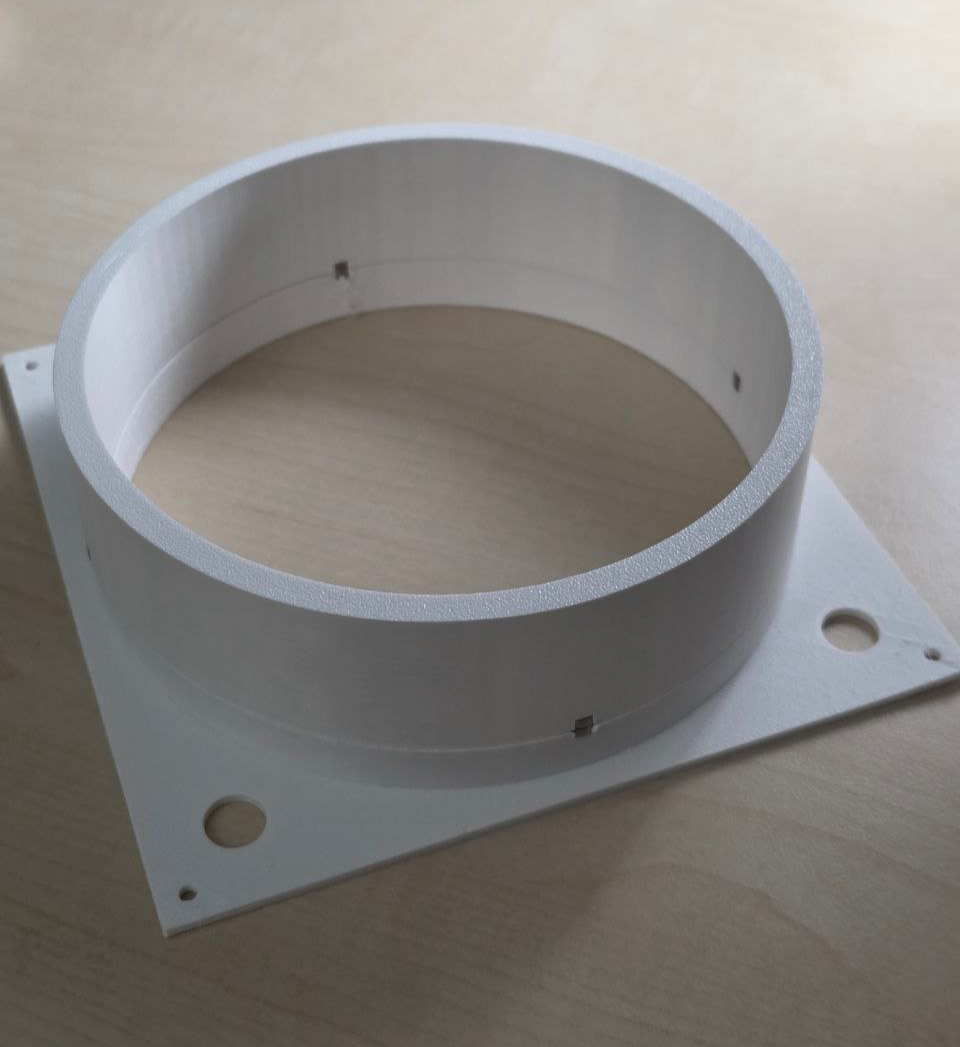

환기 장치는 집에 남아도는 컴퓨터 쿨러(120mm, 12V 작동)와 차량용 에어컨 필터를 사용했습니다. 사실 필터까지는 필요 없긴 한데, 혹시나 하는 마음에 사용했습니다. 차량용 에어컨 필터는 국내 차량 중 가장 작은 필터를 사용하는 레이, 모닝 에어컨 필터입니다.

쿨러와 에어컨 필터를 탈부착할 수 있도록 중간 브라켓을 만들어줍니다.

브라켓에 쿨러와 에어컨 필터를 장착할 때는 볼트 필요 없이 탈부착이 가능한 형태로 만들었습니다. 모든 부품을 조립하면 아래와 같은 형태가 됩니다.

일반적으로 컴퓨터 쿨러는 12V를 사용합니다. 쿨러를 위한 추가적인 전원을 끌어오기 위해 안 쓰던 3D프린터에서 가져온 SMPS를 사용했습니다. SMPS에서 DC 12V 전원을 바로 가져올 수 있습니다. 처음에는 스탭다운 컨버터를 사용해서 9V로 낮춰서 사용했는데, 스탭다운 컨버터가 불량으로 오는 바람에 12V에 직결로 연결해 줬습니다.. 🥲

스탭다운 컨버터는 12V를 원하는 전압 또는 정해진 전압으로 낮추기 위해 사용하는 전압 하강 부품입니다.

이전에 만들어준 필터, 에어컨 브라켓을 아크릴 판에 볼트로 고정시켜 주면 아래와 같이 됩니다.

쿨러를 사용해 밖으로 빼낸 공기를 창문 밖까지 내보내기 위해 주름관을 연결해줘야 합니다. 챔버를 다 만든 시점에는 자석으로 챔버와 주름관을 연결할 수 있도록 만들었지만 초기에는 고정할 방법이 없어 테이프를 사용했습니다.

깔끔하게 주름관을 연결하기 위해 브라켓을 추가로 만들고, 자석을 사용해서 탈부착이 가능하도록 했습니다.

한쪽은 아크릴 판, 한쪽은 주름관에 연결되는 브라켓입니다. 자석으로 탈부착할 수 있도록 자석이 들어갈 자리를 만들어줬습니다. 모두 조립하면 아래 사진처럼 나옵니다.

창문 막아주기

이제 배기한 공기를 주름관을 통해 밖으로 내보냈습니다. 창문 밖으로 주름관을 빼기만 하면 나머지 막지 않은 틈으로 다시 들어오기 때문에 (직전 사진처럼) 창문의 모든 틈을 막아줘야 합니다.

플라스틱이나 폼을 사용해서 창문을 막고 주름관만 밖으로 뺄 수 있도록 만들어줍니다. 여기서는 알루미늄 판과 가공할 기회도 생겨서 따로 창문 막이를 구매하거나 만들지는 않았습니다. 알루미늄은 크기 때문에 탈부착하기가 번거롭고 특유의 쇠 냄새가 있어서 개인적으로는 폼을 추천드립니다. (폼이 더 가공하기도 쉽고요!)

3D프린터 공장 완성

이제 24시간, 계절 상관없이 3D프린터를 돌릴 수 있는 챔버를 완성했습니다! 챔버 내부 온도를 알 수 있도록 온도계를 넣어줬습니다.

창문과 연결된 주름관을 통해 챔버 내부로 창문 밖 공기가 다시 들어오는 문제가 생길 수도 있을 것 같습니다. 당장 사용하는데 큰 문제는 없는데 외부 온도 영향으로 출력물 품질에 영향이 갈 수 있습니다. 본격적인 겨울이 되면 알 수 있을 듯한데, 문제가 생기면 공기 역류를 댐퍼를 달아줄 계획입니다.

ABS 재료는 온도의 영향을 많이 받습니다. 챔버가 생긴 덕분에 ABS 출력도 가능합니다. 다만 지금 챔버는 완벽한 밀폐 환경이 아니라서 쓰려면 보완이 필요할 것 같습니다.

아쉬운 점은...

안에 LED스트랩으로 조명을 달기도 하던데 지금은 크게 필요하지 않아서 만들지는 않았습니다. SMPS가 안에 있어서 쉽게 전원을 끌어올 수 있기 때문에 필요할 때 달아줄 계획입니다.

어찌 보면 안전의 문제인데, SMPS가 노출되어 있습니다. 위에 사진을 보다시피 쿨러에 연결된 전선도 노출되어 있고 악어 클립으로 간단하게 연결된 상태입니다. SMPS 전원 공급을 위해 사용하는 220V 전선도 노출되어 있습니다. 개선을 하면 이 부분을 가려주는 게 1순위가 될 것 같습니다.

몇 달이 지나고

챔버를 만든 시점하고 글을 쓴 시점 하고 시간 차이가 있어 실사용 후기를 써보려고 합니다. (약 3개월 사용 후기)

연기발생기나 공기질 측정기로 강제 환기 환경을 테스트해보지는 못해서 플라스틱 냄새가 많이 나는 PLA 필라멘트를 사용해 봤습니다. (PLA 사용 시 나는 냄새는 필라멘트 종류에 따라 크게 차이 납니다.)

챔버 사용할 때와 없을 때 차이가 확실하게 납니다. 챔버 문 닫고 환기 장치를 켜주면 문을 열지 않는 이상 냄새가 나지 않습니다.

창문 밖에서 챔버 안쪽으로 바람이 들어올 일이 있지 않을까 싶었는데, 역시나 날씨가 추워지니까 체감되기 시작합니다. 3D프린터 출력 품질에 영향이 있을까 싶었는데 알아서 내부 온도가 올라가서 그런가 크게 문제 되지는 않았습니다. (11월 기준 3D프린터 가동 시 챔버 내부 온도 최대 34도) 하지만 3D프린터를 쓰지 않고 주름관을 연결하지 않은 상태이면 찬 바람이 챔버 안으로 들어옵니다. 안 쓸 때는 창문 막이와 주름관을 빼놓고 있긴 한데 더 지켜보다가 댐퍼를 달아줘야 될 것 같습니다.

글에서 보시다시피 타포린 천으로 만들어진 주름관을 썼었는데요. 주름관 자체의 무게도 무겁고 길이도 자유자재로 바꾸기가 어려워 플라스틱으로 만들어진 자바라 호스로 교체해 주었습니다.

추가로 주름관과 챔버를 연결해 주는 자력이 너무 약해서 자석의 크기를 키우고 개수도 늘려줄 계획입니다. 바뀔 자석에 따라서 연결 브라켓도 새로 만들어주었습니다.

마무리

진짜 챔버 목적이라면 이케아 Lack은 추천하지 않습니다. 돈이 너무 많이 들어갑니다.. 저 가격이면 저렴한 3D프린터를 하나 더 살 수 있습니다. 하지만 기성품 챔버에 비해서는 훨씬 예쁘기 때문에 가격 부담이 되지 않는다면 괜찮은 선택 같습니다. 챔버가 올려져 있는 수납장이 흰색인데 이케아 Lack도 흰색으로 살 걸 그랬습니다. 흰색이 품절이라 나무색을 샀는데 살짝 후회되긴 합니다.

마지막은 3D프린터 작동 동영상입니다. 🖨️

'DIY > 3D Printing' 카테고리의 다른 글

| 볼트(V)체크기 완성! (0) | 2018.01.09 |

|---|---|

| 옥토프린트 설치 완료! (0) | 2018.01.03 |